Bei der Kabelkonfektion für industrielle Anwendungen kommt es auf präzise Zusammenarbeit zwischen sorgfältiger Auswahl und fachgerechter Verarbeitung an. Die Entwicklung und Produktion für Kabelkonfektion erfordern eine klare Orientierung an Qualität und Langlebigkeit, um stabile Verbindungen zu gewährleisten. Dabei spielt die Verwendung hochwertiger Materialien sowie passgenauer Stecker und Kabel eine zentrale Rolle.

Ein weiterer Schritt ist der Einsatz geeigneter Werkzeuge und Techniken, um eine saubere Konfektionierung sicherzustellen. Sowohl Crimp- als auch Lötverfahren sollten mit Sorgfalt durchgeführt werden, um Haltbarkeit und Sicherheit zu maximieren. Das Ziel ist stets, langlebige Verbindungen zu schaffen, die auch in anspruchsvollen industriellen Umgebungen standhalten.

Mithilfe von systematischer Qualitätskontrolle und sorgfältiger Dokumentation können alle Schritte transparent nachvollzogen werden. So wird gewährleistet, dass die eingesetzten Komponenten den erforderlichen Sicherheitsstandards entsprechen. Zudem profitieren Fachkräfte von gezielten Schulungen, um eine optimale Kabelinstallation im praktischen Einsatz zu sichern.

Das Wichtigste in Kürze

- Hochwertige Kabel und Stecker sind die Basis für langlebige Verbindungen in der industriellen Kabelkonfektion.

- Präzises Crimp- und Lötverfahren garantiert stabile, sichere elektrische Kontakte.

- Geeignete Werkzeuge sorgen für gleichbleibende Qualität und klare, professionelle Verarbeitung.

- Systematische Qualitätskontrolle und Dokumentation sichern Nachverfolgbarkeit und minimieren Fehler.

- Normenkonforme Kabelkonfektion erhöht Sicherheit, Zuverlässigkeit und Wartungsfreundlichkeit in der Industrie.

Auswahl hochwertiger Kabel und Stecker für Langlebigkeit

Bei der Entwicklung und Produktion für Kabelkonfektion in der Industrie ist die sorgfältige Auswahl hochwertiger Kabel und Stecker entscheidend für die Langlebigkeit der Verbindungen. Dabei solltest Du auf Materialien setzen, die sowohl widerstandsfähig gegen Umwelteinflüsse als auch mechanisch belastbar sind. Hochwertige Kabel verfügen über eine robuste Isolierung, die Schutz vor Abrieb, Feuchtigkeit und chemischen Einflüssen bietet. Ebenso sind Stecker mit langlebigen Kontakten zu bevorzugen, die wiederholtem mechanischen Kontakt standhalten, ohne ihre Leitfähigkeit zu verlieren.

Eine professionelle Auswahl berücksichtigt außerdem die Kompatibilität zwischen Kabeln und Steckern sowie deren elektrische Kennwerte. Dies garantiert nicht nur eine stabile Verbindung, sondern verhindert auch vorzeitigen Verschleiß. In diesem Zusammenhang trägt die Entscheidung für zertifizierte Produkte dazu bei, Sicherheits- und Qualitätsstandards dauerhaft zu erfüllen.

Letztlich zahlt sich extra Sorgfalt bei der Materialauswahl aus, da sie die Basis für eine zuverlässige, wartungsarme Kabelinfrastruktur bildet. So kannst Du sicherstellen, dass Deine industriellen Anlagen langfristig reibungslos funktionieren und die Investition durch geringe Ausfallzeiten geschützt wird.

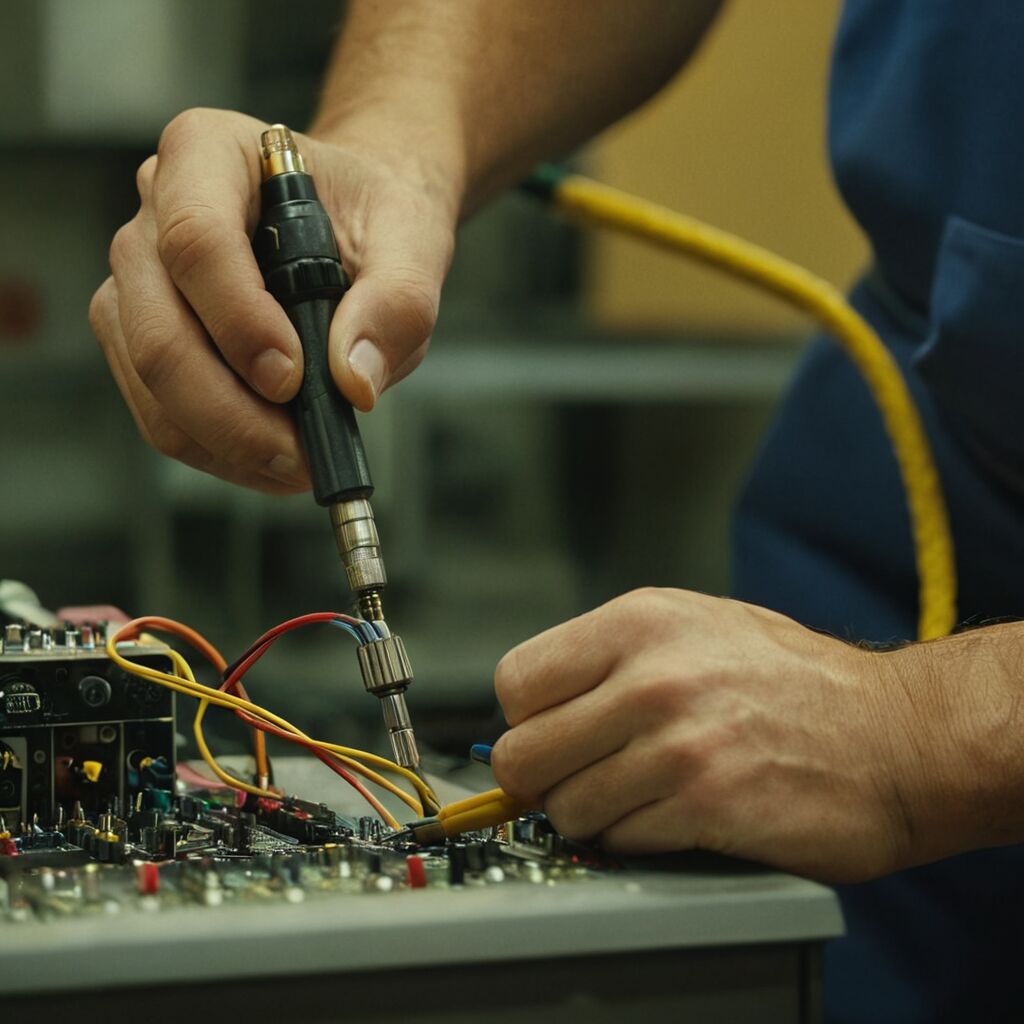

Präzise Crimp- und Löttechniken für stabile Verbindungen

Bei der Kabelkonfektion für industrielle Anwendungen sind präzise Crimp- und Löttechniken entscheidend, um dauerhaft zuverlässige Verbindungen zu schaffen. Ein sauber durchgeführter Crimp sorgt dafür, dass die Kontaktstellen robust sind und mechanisch nicht lösen. Dabei ist es wichtig, die richtigen Werkzeuge und das passende Zubehör einzusetzen, um eine gleichmäßige Druckverteilung auf die Kontaktflächen zu gewährleisten. Unsachgemäße Verfahren können zu Kontaktwiderständen führen, die den Stromfluss beeinträchtigen oder im schlimmsten Fall zu Ausfällen führen.

Ebenso spielt die Löttechnik eine wichtige Rolle bei der Kabelkonfektion. Das saubere Anbringen des Lotes ist Voraussetzung für stabile elektrische Verbindungen, da ungleichmäßig verteiltes Lot(bar) oder kalte Lötstellen sowohl die Leitfähigkeit als auch die Lebensdauer verringern können. Beim Löten sollten Temperatur und Zeit optimal auf die verwendeten Materialien abgestimmt sein, um Schäden an Isolierungen und Kabeladern zu vermeiden. Eine regelrechte Schulung im Umgang mit Crimp- und Lötverfahren trägt dazu bei, Fehler zu minimieren und hohe Qualität sicherzustellen.

Von besonderer Bedeutung ist, dass die Techniken wiederholbar sind und konsequent angewendet werden. So können Kontinuität und Stabilität erfüllter Qualitätsstandards jederzeit gewährleistet werden. Durch sorgfältiges Arbeiten während dieses Schrittes wird zudem vermieden, dass später Wartungsaufwand entsteht, was sich in einer längeren Nutzungsdauer der Kabelsysteme niederschlägt.

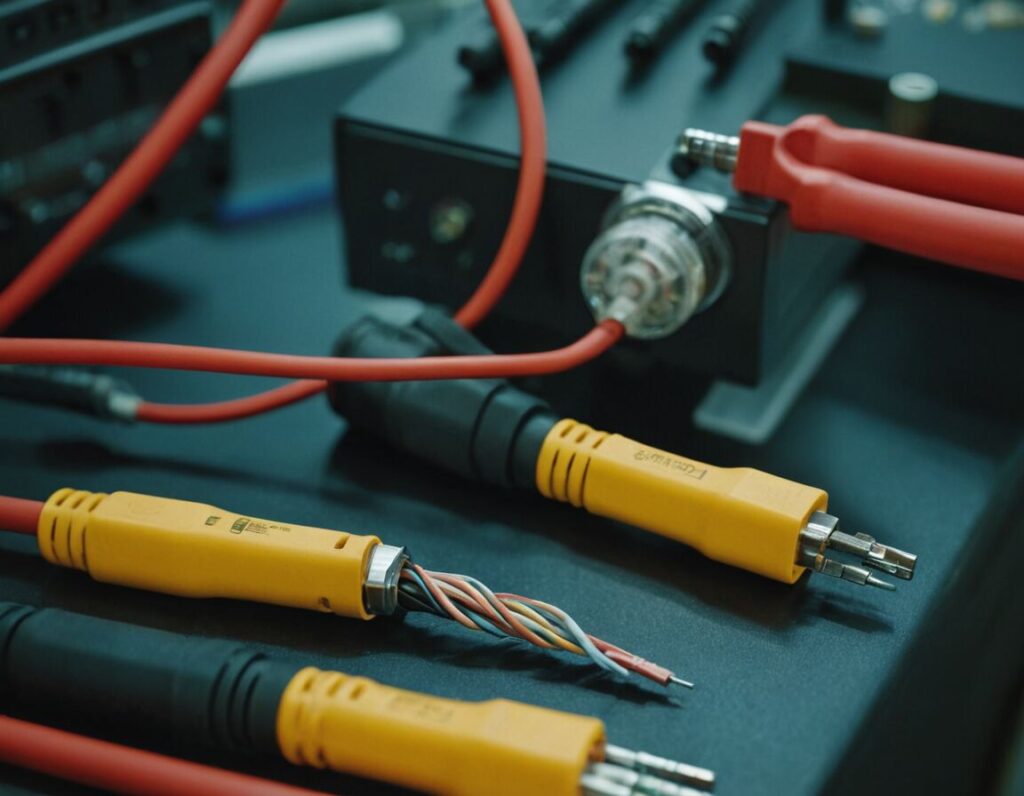

Verwendung geeigneter Werkzeuge für saubere Konfektionierung

Die Verwendung geeigneter Werkzeuge ist ein zentraler Bestandteil einer professionellen Kabelkonfektion. Hochwertige Crimpzangen, Abisolierzangen und Kontakthersteller sorgen für präzise Verarbeitungsschritte, die entscheidend für eine lange Lebensdauer der Verbindungen sind. Mit den richtigen Werkzeugen kannst Du sicherstellen, dass Kabeladern sauber abisoliert werden, ohne das Isoliermaterial zu beschädigen. Das ist besonders wichtig, um Kontaktwiderstände und vorzeitigem Verschleiß vorzubeugen.

Ein weiterer Vorteil der passenden Werkzeuge liegt in der Wiederholbarkeit der Arbeitsschritte. Durch den Einsatz von speziell entwickelten Crimp- und Lötwerkzeugen lassen sich gleichbleibend hohe Qualität sowie saubere Ergebnisse erzielen. Damit vermeidest Du ungleichmäßige Verarbeitungen, die später zu Fehlern führen könnten. Zudem verkürzen die effizient eingesetzten Geräte den Arbeitsprozess, was Zeit spart und eine professionelle Optik garantiert.

Bei der Auswahl der Werkzeuge solltest Du auf Ergonomie und Langlebigkeit achten. Gut ausbalancierte und robuste Werkzeuge erleichtern die Handhabung, auch bei längeren Arbeiten. Die Investition in hochwertige Produkte zahlt sich langfristig aus, da sie zuverlässiger arbeiten und weniger Wartung erfordern. So stellst Du sicher, dass die Kabelkonfektion stets mit höchster Präzision ausgeführt wird und die Verbindungssicherheit dauerhaft gewahrt bleibt.

„Qualität bedeutet, das Richtige zu tun, wenn niemand zusieht.“ – Henry Ford

Schritt-für-Schritt-Qualitätskontrolle während der Produktion

Die Schritt-für-Schritt-Qualitätskontrolle während der Kabelkonfektion ist ein unverzichtbarer Bestandteil, um eine zuverlässige und langlebige Verbindung sicherzustellen. Zu Beginn sollte jeder Produktionsabschnitt gründlich überprüft werden, um Fehler frühzeitig zu erkennen und zu beheben. Dabei lohnt es sich, standardisierte Checklisten zu verwenden, die jeden einzelnen Arbeitsschritt abdecken. Insbesondere bei der Überprüfung von Crimp- oder Lötstellen ist Präzision gefragt; jede noch so kleine Unregelmäßigkeit kann später zu Problemen führen.

Wichtig ist, on-the-spot ins Auge gefasste Qualitätsmerkmale konsequent dokumentiert werden. So behältst Du den Überblick über alle Kontrollpunkte und kannst gezielte Verbesserungen vornehmen. Zusätzlich empfiehlt es sich, regelmäßig Stichproben zu nehmen, um eine Konsistenz im Ergebnis zu gewährleisten. Hierbei prüfst Du z.B., ob die Kontakte richtig sitzten, keine Beschädigungen an Isolierungen vorhanden sind und die Verkabelung fachgerecht verlegt wurde.

Nachvollziehbare Dokumentation aller Inspektionen schafft Transparenz im Produktionsprozess und erleichtert spätere Nachweise bei Zertifizierungen. Durch diese sorgfältige Kontrolle kannst Du sicherstellen, dass fehlerhafte Komponenten sofort erkannt und ausgetauscht werden. Ein kontinuierlicher Qualitätsfluss reduziert nicht nur Nacharbeitsaufwand, sondern trägt auch dazu bei, langfristig stabile Verbindungen zu gewährleisten – alles im Sinne einer nachhaltigen Kabelkonfektion.

| Aspekt | Beschreibung |

|---|---|

| Auswahl hochwertiger Kabel und Stecker | Sorgfältige Materialauswahl für Langlebigkeit und Widerstandsfähigkeit gegen Umwelteinflüsse |

| Präzise Crimp- und Löttechniken | Sicherung stabiler Verbindungen durch fachmännisches Arbeiten mit den richtigen Werkzeugen |

| Verwendung geeigneter Werkzeuge | Effiziente und präzise Verarbeitung durch hochwertige Crimpzangen, Abisolierzangen und Kontakthersteller |

| Qualitätskontrolle | Sorgfältiges Überprüfen aller Arbeitsschritte und Dokumentation zur Sicherstellung der Verbindungsqualität |

| Sicherheits- und Normenkonformität | Einhalten relevanter Sicherheitsnormen und das Erfüllen von Zulassungen für industrielle Anwendungen |

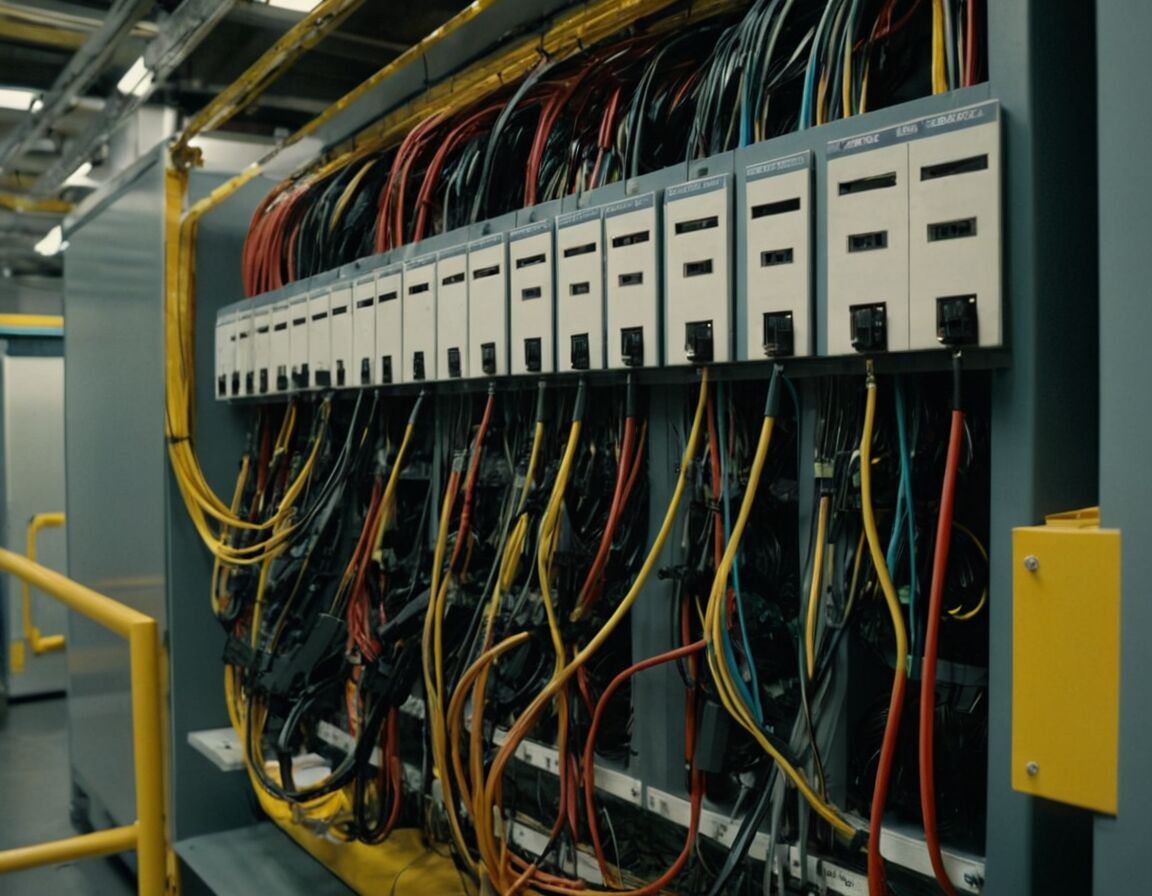

Optimierung des Kabelmanagements für Wartungsfreundlichkeit

Ein gut organisiertes Kabelmanagement trägt maßgeblich dazu bei, Wartungsarbeiten zu vereinfachen und die Zugänglichkeit zu den Verbindungen aufrechtzuerhalten. Durch das sorgfältige Verlegen und Fixieren der Kabel wird verhindert, dass sie sich verheddern oder durch Bewegungen beschädigt werden. Dies reduziert nicht nur den Zeitaufwand bei Reparaturen, sondern schützt auch vor ungewollten Störungen im Betriebsablauf. Beim Anordnen der Kabel empfiehlt es sich, klare Strukturen zu schaffen, um einzelne Leitungen schnell identifizieren und austauschen zu können.

Zusätzlich ist die Verwendung von Kabelkanälen, (Kabelbrücken) oder Befestigungsschellen hilfreich, um lose Kabel zu vermeiden und eine saubere Infrastruktur zu gewährleisten. Ein weiteres wichtiges Element ist die Dokumentation der Verkabelung, sodass bei Wartungsarbeiten sofort ersichtlich ist, welche Kabel wo verlaufen. Somit lassen sich Fehlerquellen schneller erkennen und beheben. Das systematische Labeln der einzelnen Leitungen erleichtert die Einschätzung des Zustand und die Zuordnung während der Inspektion deutlich.

Durch eine professionelle Planung und dauerhafte Kontrolle kann man gewährleisten, dass alle Komponenten richtig angeordnet sind. So lassen sich Anlagenausfälle reduzieren und die Lebensdauer der Kabel sowie der gesamten Anlage verlängern. Besonders in umfangreichen Installationen sorgt ein gepflegtes Kabelmanagement für einen reibungslosen Betrieb und minimiert die Gefahr unerwarteter Stillstände, was wiederum den Ablauf optimiert und die Störungssicherheit erhöht.

Einhaltung relevanter Sicherheitsnormen und Zulassungen

Bei der Einhaltung relevanter Sicherheitsnormen und Zulassungen in der Kabelkonfektion liegt der Fokus auf der Erfüllung gesetzlicher Vorgaben sowie industrieweiter Richtlinien. Es ist wichtig, dass alle verwendeten Komponenten und Prozesse den geltenden Standards entsprechen, um die Betriebssicherheit zu gewährleisten. Dazu gehört beispielsweise die Verwendung von zertifizierten Materialien, die nach internationalen Normen geprüft sind. Diese Zertifikate bestätigen, dass die Produkte bestimmten Qualitäts- und Sicherheitskriterien gerecht werden.

Auch die Einhaltung spezifischer technischer Vorschriften sorgt für reibungslose Abläufe in der industriellen Infrastruktur. Hierbei spielt die Dokumentation eine entscheidende Rolle. Der Nachweis, dass jede Phase der Entwicklung und Produktion für Kabelkonfektion den entsprechenden Vorschriften entspricht, ist unabdingbar. Das erleichtert nicht nur die spätere Kontrolle, sondern trägt auch zur Vermeidung rechtlicher Konsequenzen bei.

Darüber hinaus sollten Arbeiten stets von qualifiziertem Personal ausgeführt werden, das mit den jeweiligen Sicherheitsbestimmungen vertraut ist. Nur so kann gewährleistet werden, dass Arbeitsschutzvorschriften eingehalten werden und Unfälle vermieden werden. In Kombination mit regelmäßigen Schulungen und Audits entsteht eine langlebige Verbindung zwischen Sicherheit und Qualität der Kabelsysteme. So wird sichergestellt, dass die gesamte Kabelinstallation den hohen Standards entspricht, was eine zuverlässige Nutzung im industriellen Umfeld gewährleistet.

Dokumentation aller Konfektionierungsschritte für Nachverfolgbarkeit

Die Dokumentation aller Konfektionierungsschritte spielt eine entscheidende Rolle bei der Gewährleistung der Nachverfolgbarkeit in der Kabelproduktion. Durch die systematische Erfassung jeder einzelnen Phase können Fehlerquellen schnell identifiziert und bei Bedarf rückverfolgt werden. Dieser Prozess sorgt nicht nur für Transparenz, sondern auch für eine hohe Qualitätssicherung, da alle Arbeitsschritte nachvollziehbar bleiben.

Die Dokumentation sollte detaillierte Angaben zu verwendeten Materialien, Werkzeugen, Temperaturen sowie Löt- und Crimpzeiten enthalten. Gleichwohl ist es wichtig, Fotos oder Prüfprotokolle zu speichern, um visuelle Belege für den korrekten Arbeitsablauf zu haben. So wird gewährleistet, dass im Falle von Reklamationen, Wartungen oder Zertifizierungen jederzeit belegbare Daten vorliegen, die den Herstellungsprozess belegen.

Ein weiterer Vorteil liegt darin, dass durch eine sorgfältige Aufzeichnung die Kontinuität im Fertigungsprozess sichergestellt wird. Bei Änderungen an Komponenten oder Verarbeitungstechniken kann schnell überprüft werden, wann und wo diese eingearbeitet wurden. Zudem erleichtert eine strukturierte Dokumentation die Schulung neuer Mitarbeiter, da Standards und bewährte Verfahren klar festgehalten sind. Insgesamt trägt dies dazu bei, die Qualität der Kabelkonfektion konstant hoch zu halten und die Produktion zuverlässig kontrollieren zu können.

Schulung des Personals für fachgerechte Kabelinstallation

Eine fachgerechte Kabelinstallation hängt maßgeblich vom Wissen und Können der Mitarbeitenden ab. Deshalb ist es wichtig, das Personal regelmäßig zu schulen, um sicherzustellen, dass sie die notwendigen Techniken und Sicherheitsvorschriften beherrschen. Durch gezielte Schulungen werden Fachkräfte in den Bereichen Crimp- und Lötverfahren sowie im Umgang mit den entsprechenden Werkzeugen speziell ausgebildet.

Ein integrierter Schulungsprozess sollte praktische Übungen einschließen, bei denen die Mitarbeiter unter realistischen Bedingungen arbeiten können. Dabei lernen sie, Fehler zu erkennen und zu vermeiden, sowie die Qualität ihrer Arbeit kontinuierlich zu verbessern. Gleichzeitig vermittelt die Schulung die Bedeutung der Einhaltung aller Sicherheitsnormen, um Unfälle und Materialschäden zu verhindern.

Nur durch eine konsequente Weiterbildung kann gewährleistet werden, dass die Kabelarbeiten stets fachgerecht ausgeführt werden. Das führt nicht nur zu langlebigen Verbindungen, sondern minimiert auch Ausfallzeiten und erhöht die Sicherheit sowohl für die Mitarbeitenden als auch für die gesamte Anlage. Eine Investition in die Ausbildung ist somit ein wichtiger Schritt, um die Zuverlässigkeit industrieller Systeme dauerhaft zu sichern.